Durante la tercer revolución industrial en la década de los años 40, el uso de las computadoras, aplicadas a los procesos de producción, suponía un avance sin precedentes en diversos sectores industriales, poniendo a disposición de las organizaciones el poder de procesamiento de estas para poder extraer información de las máquinas, automatizar procesos repetitivos o riesgosos, e incrementar de manera significativa los volúmenes de producción, y reduciendo los tiempos de fabricación, lo cual ha impulsado la economía global desde entonces.

En este contexto, la transición de modelos de producción y formato de información analógicos hacia modelos digitales; también significó menores requerimientos para el procesamiento de datos, energía, espacio de almacenamiento, etc. Sin embargo, esto trajo consigo nuevos retos en materia de integración de nuevas tecnologías alineadas a los objetivos de negocio de las empresas, sincronización con cadenas de suministro y distribución, líneas logísticas, almacenamiento, multi shoring, proveedores, entornos de producción y trabajo híbridos y ciberseguridad.

Industria 4.0: Un nuevo paradigma

Como un intento de ayudar en la transición de la manufactura digital hacia una manufactura inteligente, en 2011 se presenta el modelo Industria 4.0, con una visión que incorpora el apalancamiento en el uso de tecnologías de información (IT), operativas (OT), e inteligencia artificial (IA) para crear procesos de producción que permiten no solo obtener información en tiempo real de los procesos, sino, y lo más importante, producir más eficientemente, a menor costo, generando ahorros, y reduciendo riesgos para la operación.

Sin embargo, del 2011 hasta inicios de la pandemia de COVID-19 a principios de 2020, muchos de los casos de uso en Latinoamérica giraban en torno a la adquisición y procesamiento de datos ligeros, sensorización de los procesos, e integración de las redes IT y OT mediante modelos estandarizados como Purdue (ISA-99), es decir, casos de uso muy básicos. Sin embargo, los mismos efectos de la pandemia, el confinamiento, y la disrupción en las cadenas logísticas y de suministros, obligó a que las empresas iniciaran la adopción de servicios de nube (IaaS, PaaS, FaaS) que prometían acceso democratizado a tecnologías y plataformas avanzadas de procesamiento, almacenamiento y cómputo a costos competitivos, permitiendo la continuidad operativa.

El rol de las inversiones tecnológicas

Al término de la pandemia, durante 2023, la necesidad imperante de regresar a los niveles de crecimiento previos a la misma, la recomposición geopolítica y económica, y la adopción global de la economía digital, había incrementado nuevamente los niveles de competitividad ya no solo a nivel de organizaciones, pero también a niveles de país y regiones completas.

Así, al iniciar 2024, vemos inversiones focalizadas en incorporar rápidamente a los procesos productivos tecnologías que no solo den un rápido retorno de inversión, pero que, además, den una ventaja competitiva, o un diferencial de mercado que genere mayor preferencia en los clientes y socios de negocio.

Adicionalmente, de acuerdo con Gartner[1], las inversiones tecnológicas durante este año, estarán principalmente enfocadas en proteger las inversiones tecnológicas previamente ejecutadas, aprovechar tendencias como low code-no code y el impulso para los desarrolladores, y por último la entrega de valor a través de todos los procesos de la empresa utilizando las capacidades digitales adquiridas.

Gestión de riesgos y ciberseguridad

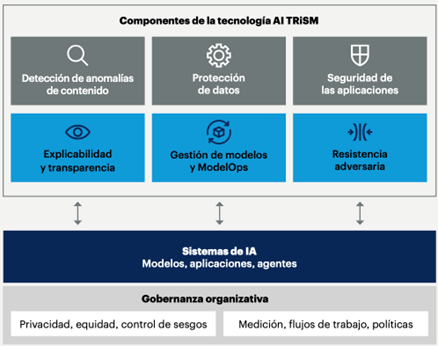

Otro aspecto de suma importancia para las organizaciones este 2024 serán las inversiones enfocadas en la gestión de riesgos, utilización de IA para la gestión de confianza, riesgo, y gestión de ciberseguridad (TRiSM) por sus siglas en inglés:

A través de estas estrategias, las organizaciones buscan no solamente proveer a su personal operativo y ejecutivo con infraestructuras que les aporten datos para la toma de decisiones, y la optimización de procesos, sino que adicionalmente, la infraestructura misma sea capaz de empezar a tomar algunas decisiones sin intervención humana (IA), para casos de uso como mantenimiento prescriptivo, seguridad inteligente para el acceso remoto a las máquinas conectadas de forma inalámbrica o a través de Internet, HA, aplicaciones Safety, optimización de rutas, etc. Y así, entramos al umbral de la Industria 5.0, el resto de la historia, aún se está escribiendo.

Para llevar a cabo una transición exitosa hacia la manufactura inteligente y aprovechar al máximo las tecnologías emergentes, es crucial contar con el apoyo y la experiencia adecuada. En Rio Bravo Systems, estamos comprometidos a acompañar a las empresas de manufactura en la adopción de tecnologías, el cumplimiento de normativas de ciberseguridad, y la optimización de sus procesos.

Contáctanos hoy mismo a través del chat de nuestra página web, nuestras redes sociales, o enviando un correo electrónico a info@riobravosystems.com y descubre cómo podemos ayudarte a alcanzar tus objetivos de manera eficiente y segura.

[1] Las principales tendencias tecnológicas estratégicas para 2024